Ergebnisse (Coating)

Tabelle 4: Eigenschaften der Partikel aus der Batch-Granulierung in der WSA150

|

VN |

d50_Kern |

d50_Produkt |

Schichtdicke |

Rundheit |

Sichichtporosität von μ-CT (M1) |

Sichichtporosität von Berechnung (M2) |

|

mm |

mm |

mm |

/ |

% |

% |

|

|

V1 |

0,495 |

0,566 |

0,036 |

0,934 |

34,51 |

33,69 |

|

V2 |

0,495 |

0,571 |

0,038 |

0,925 |

39,02 |

35,57 |

|

V3 |

0,496 |

0,584 |

0,044 |

0,920 |

41,21 |

39,26 |

|

V4 |

0,497 |

0,578 |

0,041 |

0,957 |

35,75 |

34,87 |

|

V5 |

0,494 |

0,595 |

0,051 |

0,943 |

42,68 |

37,80 |

|

V6 |

0,495 |

0,607 |

0,056 |

0,914 |

47,53 |

42,86 |

|

V7 |

0,495 |

0,592 |

0,049 |

0,963 |

36,51 |

35,47 |

|

V8 |

0,495 |

0,605 |

0,055 |

0,927 |

45,84 |

40,84 |

|

V9 |

0,494 |

0,612 |

0,059 |

0,931 |

49,31 |

44,91 |

|

V10 |

0,493 |

0,592 |

0,050 |

0,926 |

37,69 |

36,19 |

|

V11 |

0,497 |

0,609 |

0,056 |

0,934 |

45,67 |

41,91 |

|

V12 |

0,496 |

0,613 |

0,059 |

0,921 |

49,25 |

44,43 |

|

V13 |

0,496 |

0,620 |

0,062 |

0,926 |

52,64 |

47,21 |

|

V14 |

0,498 |

0,605 |

0,054 |

0,919 |

44,69 |

41,19 |

|

MD1 |

0,495 |

0,552 |

0,0285 |

0,935 |

/ |

10,95 |

|

MD2 |

0,496 |

0,553 |

0,0285 |

0,943 |

/ |

11,08 |

|

MD3 |

0,495 |

0,556 |

0,0305 |

0,927 |

/ |

11,21 |

|

MD4 |

0,495 |

0,563 |

0,034 |

0,945 |

/ |

12,09 |

|

MD5 |

0,497 |

0,576 |

0,0395 |

0,951 |

/ |

14,39 |

|

MD6 |

0,494 |

0,591 |

0,0485 |

0,931 |

/ |

17,04 |

Anhand der Daten in Tabelle 4 lassen sich folgende Erkenntnisse ableiten:

- Die Partikelgröße und die Porosität der Beschichtung nehmen mit steigendem Gasanteil in der Lösung zu.

- Die Partikelgröße und die Porosität der Beschichtung nehmen mit zunehmender Lösungsviskosität zu.

- Ein höherer Düsenluftdruck führt zu einer Verringerung der Partikelgröße und Porosität.

Die Rundheit der Produkte ist sehr hoch und liegt bei über 90 %.

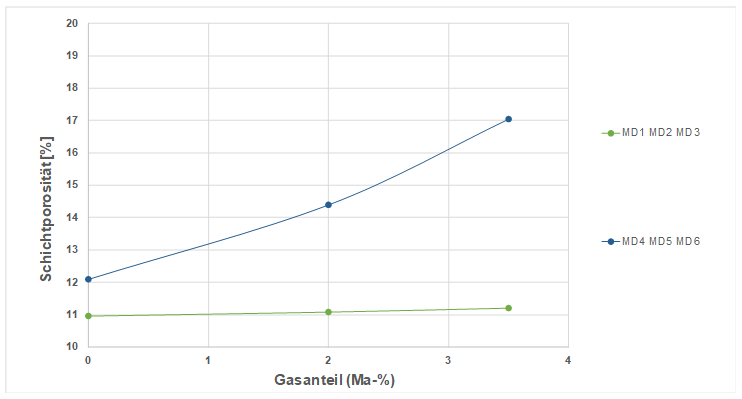

Abbildung 6: Porosität der Coatingschicht bei unterschiedlichem Gasgehalt und Viskosität des Bindemittels (NaB, NaB+CMC) in der Wirbelschicht

Die Abbildung 6 zeigt deutlich, dass durch Zugabe von beigemischtem Gas in den Coating-Experimenten in der Wirbelschicht die Porosität der Beschichtung erhöht werden kann, was zu einer Verbesserung der Gebrauchseigenschaften des Produkts führt. Obwohl die Ergebnisse der Charakterisierung der Porosität der Beschichtung durch zwei verschiedene Methoden nicht identisch sind, sind der Gesamttrend und der beobachtete Trend konsistent. Somit kann Methode 2 als primäre Messmethode in herkömmlichen Experimenten verwendet werden, da sie schneller ist und es ermöglicht, mehr Partikel gleichzeitig zu messen. Methode 1 kann als Referenzmethode dienen.

Abbildung 7: Porosität der Coatingschicht bei unterschiedlichem Gasgehalt und Viskosität des Bindemittels (MD, MD+ GMS) in der Wirbelschicht

Im Experiment mit Maltodextrin wurde trotz Erhöhung des beigemischten Gases keine signifikante Erhöhung der Porosität der Beschichtung beobachtet, da die Bläschen in der Lösung nicht stabil genug waren. Daraufhin wurde der Lösung GMS-Partikel zugesetzt, um die Stabilität der Blasen in der Lösung zu verbessern. Die Abbildung 5 zeigt, dass nach Zugabe von 0,5 % GMS die Stabilität der Blasen deutlich erhöht wurde und auch eine deutlichere Veränderung der Porosität der Beschichtung festgestellt werden konnte.

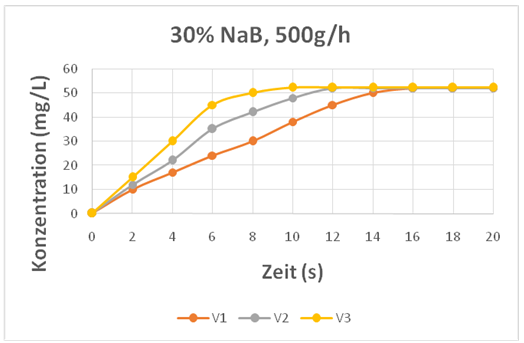

Abbildung 8: Auflösungskurve der Partikel von V1 bis V3

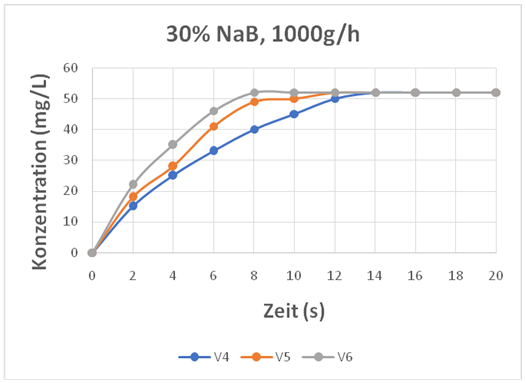

Abbildung 9: Auflösungskurve der Partikel von V4 bis V6

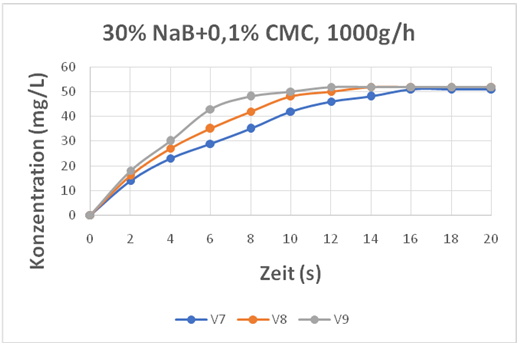

Abbildung 10: Auflösungskurve der Partikel von V7 bis V9

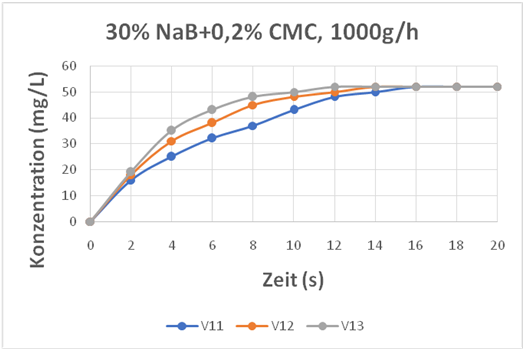

Abbildung 11: Auflösungskurve der Partikel von V11 bis V13

Abbildung 12: Auflösungskurve der Partikel von MD1 bis MD3

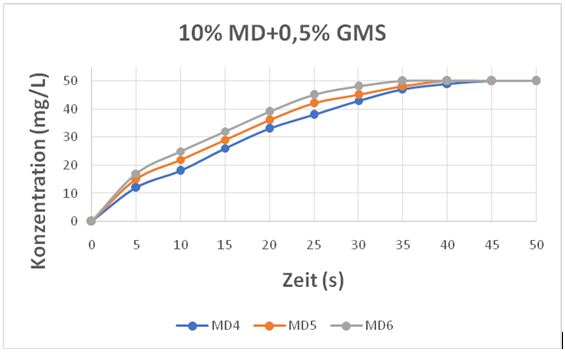

Abbildung 13: Auflösungskurve der Partikel von MD4 bis MD6

Aus den in den Abbildungen 8 bis 13 präsentierten Daten geht hervor, dass die Partikel, die in der Wirbelschicht hergestellt wurden, mit steigendem Anteil an beigemischtem Gas eine beschleunigte Rekonstitution im Wasser aufweisen. Dies zeigt deutlich, dass die aus der Gasbeimischung hergestellten Partikel eine verbesserte Rekonstitutionskinetik aufweisen.